Тепловые испытания паровых турбин

и турбинного оборудования

В последние годы по линии знергосбережения повысилось внимание к нормативам расходов топлива для предприятий, вырабатывающих тепло- и электроэнергию, поэтому для генерирующих предприятий фактические показатели экономичности теплоэнергетического оборудования приобретают важное значение.

В то же время известно, что фактические показатели экономичности в условиях эксплуатации отличаются от расчетных (заводских), поэтому для объективного нормирования расходов топлива на выработку теплоэнергии и электроэнергии целесообразно проводить испытания оборудования.

На основе материалов испытаний оборудования разрабатываются нормативные энергетические характеристики и макет (порядок, алгоритм) расчета норм удельных расходов топлива в соответствии с РД 34.09.155-93 «Методические указания по составлению и содержанию энергетических характеристик оборудования тепловых электростанций» и РД 153-34.0-09.154-99 «Положение о нормировании расхода топлива на электростанциях».

Особую важность испытания теплоэнергетического оборудования приобретают для объектов, эксплуатирующих оборудование введенное в эксплуатацию до 70-х годов и на котором проводилась модернизация и реконструкция котлов, турбин, вспомогательного оборудования. Без проведения испытаний нормирование расходов топлива по расчетным данным приведет к существенным ошибкам не в пользу генерирующих предприятий. Поэтому затраты на тепловые испытания в сравнении с выгодой от них являются несущественными.

Цели проведения тепловых испытаний паровых турбин и турбинного оборудования:

|

|

Цели проведения экспресс-испытаний паровых турбин:

|

Современные технологии и уровень инженерных знаний позволяют экономично модернизировать агрегаты, улучшить их показатели и увеличить сроки эксплуатации.

Основными целями модернизации являются:

- снижение потребляемой мощности компрессорного агрегата;

- повышение производительности компрессора;

- повышение мощности и экономичности технологической турбины;

- уменьшение расхода природного газа;

- повышение эксплуатационной стабильности оборудования;

- сокращение количества деталей за счет повышения напорности компрессоров и работы турбин на меньшем количестве ступеней с сохранением и даже увеличением КПД энергоустановки.

Улучшение приведенных энергетических и экономических показателей турбоагрегата производится за счет использования модернизированных методов проектирования (решение прямой и обратной задачи). Они связаны:

- с включением в расчетную схему более корректных моделей турбулентной вязкости,

- учетом профильного и торцевого загромождения пограничным слоем,

- устранением отрывных явлений при увеличении диффузорности межлопаточных каналов и изменении степени реактивности (выраженной нестационарностью течения перед возникновением помпажа),

- возможностью идентификации объекта применением математических моделей с генетической оптимизации параметров.

Конечной целью модернизации всегда является наращивание производства конечного продукта и минимизация затрат.

Комплексный подход к модернизации турбинного оборудования

При проведении модернизации компания Astronit обычно использует комплексный подход, при котором подвергаются реконструкции (модернизации) следующие узлы технологического турбоагрегата:

- компрессор;

- турбина;

- опоры;

- центробежный компрессор-нагнетатель;

- промежуточные охладители;

- мультипликатор;

- система смазки;

- система воздухоочистки;

- система автоматического управления и защиты.

Модернизация компрессорного оборудования

Основные направления модернизации, практикуемые специалистами компании Astronit:

- замена проточных частей на новые (так называемые сменные проточные части, включающие в себя рабочие колеса и лопаточные диффузоры), с улучшенными характеристиками, но в габаритах существующих корпусов;

- уменьшение числа ступеней за счет совершенствования проточной части на базе трехмерного анализа в современных программных продуктах;

- нанесение легкосрабатываемых покрытий и уменьшение радиальных зазоров;

- замена уплотнений на более эффективные;

- замена масляных опор компрессора на «сухие» опоры с применением магнитного подвеса. Это позволяет отказаться от использования масла и улучшить условия эксплуатации компрессора.

Внедрение современных систем управления и защиты

Для повышения эксплуатационной надежности и экономичности внедряются современные контрольно-измерительные приборы, цифровые системы автоматического управления и защиты (как отдельных частей, так и всего технологического комплекса в целом), диагностические системы и системы связи.

- ПАРОВЫЕ ТУРБИНЫ

- Сопла и лопатки.

- Тепловые циклы.

- Цикл Ранкина.

- Конструкции турбин.

- Применение.

- ДРУГИЕ ТУРБИНЫ

- Гидравлические турбины.

- Газовые турбины.

Scroll upScroll down

Также по теме

- АВИАЦИОННАЯ СИЛОВАЯ УСТАНОВКА

- ЭЛЕКТРИЧЕСКАЯ ЭНЕРГИЯ

- СУДОВЫЕ ЭНЕРГЕТИЧЕСКИЕ УСТАНОВКИ И ДВИЖИТЕЛИ

- ГИДРОЭНЕРГЕТИКА

ТУРБИНА

ТУРБИНА, первичный двигатель с вращательным движением рабочего органа для преобразования кинетической энергии потока жидкого или газообразного рабочего тела в механическую энергию на валу. Турбина состоит из ротора с лопатками (облопаченного рабочего колеса) и корпуса с патрубками. Патрубки подводят и отводят поток рабочего тела. Турбины, в зависимости от используемого рабочего тела, бывают гидравлические, паровые и газовые. В зависимости от среднего направления потока через турбину они делятся на осевые, в которых поток параллелен оси турбины, и радиальные, в которых поток направлен от периферии к центру.

ПАРОВЫЕ ТУРБИНЫ

Основные элементы паровой турбины – корпус, сопла и лопатки ротора. Пар от внешнего источника по трубопроводам подводится к турбине. В соплах потенциальная энергия пара преобразуется в кинетическую энергию струи. Вырывающийся из сопел пар направляется на изогнутые (специально спрофилированные) рабочие лопатки, расположенные по периферии ротор. Под действием струи пара появляется тангенциальная (окружная) сила, приводящая ротор во вращение.

Сопла и лопатки.

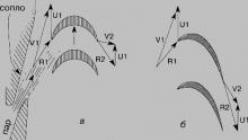

Пар под давлением поступает к одному или нескольким неподвижным соплам, в которых происходит его расширение и откуда он вытекает с большой скоростью. Из сопел поток выходит под углом к плоскости вращения рабочих лопаток. В некоторых конструкциях сопла образованы рядом неподвижных лопаток (сопловой аппарат). Лопатки рабочего колеса искривлены в направлении потока и расположены радиально. В активной турбине (рис. 1,а ) проточный канал рабочего колеса имеет постоянное поперечное сечение, т.е. скорость в относительном движении в рабочем колесе по абсолютной величине не меняется. Давление пара перед рабочим колесом и за ним одинаковое. В реактивной турбине (рис. 1,б ) проточные каналы рабочего колеса имеют переменное сечение. Проточные каналы реактивной турбины рассчитаны так, что скорость потока в них увеличивается, а давление соответственно падает.

R1; в – облопачивание рабочего колеса. V1 – скорость пара на выходе из сопла; V2 – скорость пара за рабочим колесом в неподвижной системе координат; U1 – окружная скорость лопатки; R1 – скорость пара на входе в рабочее колесо в относительном движении; R2 – скорость пара на выходе из рабочего колеса в относительном движении. 1 – бандаж; 2 – лопатка; 3 – ротор." title="Рис. 1. РАБОЧИЕ ЛОПАТКИ ТУРБИНЫ. а – активное рабочее колесо, R1 = R2; б – реактивное рабочее колесо, R2 > R1; в – облопачивание рабочего колеса. V1 – скорость пара на выходе из сопла; V2 – скорость пара за рабочим колесом в неподвижной системе координат; U1 – окружная скорость лопатки; R1 – скорость пара на входе в рабочее колесо в относительном движении; R2 – скорость пара на выходе из рабочего колеса в относительном движении. 1 – бандаж; 2 – лопатка; 3 – ротор.">Рис. 1. РАБОЧИЕ ЛОПАТКИ ТУРБИНЫ. а – активное рабочее колесо, R1 = R2; б – реактивное рабочее колесо, R2 > R1; в – облопачивание рабочего колеса. V1 – скорость пара на выходе из сопла; V2 – скорость пара за рабочим колесом в неподвижной системе координат; U1 – окружная скорость лопатки; R1 – скорость пара на входе в рабочее колесо в относительном движении; R2 – скорость пара на выходе из рабочего колеса в относительном движении. 1 – бандаж; 2 – лопатка; 3 – ротор.

Турбины обычно проектируют так, чтобы они находились на одном валу с устройством, потребляющим их энергию. Скорость вращения рабочего колеса ограничивается пределом прочности материалов, из которых изготовлены диск и лопатки. Для наиболее полного и эффективного преобразования энергии пара турбины делают многоступенчатыми.

Тепловые циклы.

Цикл Ранкина.

В турбину, работающую по циклу Ранкина (рис. 2,а ), пар поступает от внешнего источника пара; дополнительного подогрева пара между ступенями турбины нет, есть только естественные потери тепла.

Цикл с промежуточным подогревом.

В этом цикле (рис. 2,б ) пар после первых ступеней направляется в теплообменник для дополнительного подогрева (перегрева). Затем он снова возвращается в турбину, где в последующих ступенях происходит его окончательное расширение. Повышение температуры рабочего тела позволяет повысить экономичность турбины.

Рис. 2. ТУРБИНЫ С РАЗНЫМИ ТЕПЛОВЫМИ ЦИКЛАМИ. а – простой цикл Ранкина; б – цикл с промежуточным подогревом пара; в – цикл с промежуточным отбором пара и утилизацией тепла.

Цикл с промежуточным отбором и утилизацией тепла отработанного пара.

Пар на выходе из турбины обладает еще значительной тепловой энергией, которая обычно рассеивается в конденсаторе. Часть энергии может быть отобрана при конденсации отработанного пара. Некоторая часть пара может быть отобрана на промежуточных ступенях турбины (рис. 2,в ) и использована для предварительного подогрева, например, питательной воды или для каких-либо технологических процессов.

Конструкции турбин.

В турбине происходит расширение рабочего тела, поэтому для пропуска возросшего объемного расхода последние ступени (низкого давления) должны иметь больший диаметр. Увеличение диаметра ограничивается допустимыми максимальными напряжениями, обусловленными центробежными нагрузками при повышенной температуре. В турбинах с разветвлением потока (рис. 3) пар проходит через разные турбины или разные ступени турбины.

Рис. 3. ТУРБИНЫ С РАЗВЕТВЛЕНИЕМ ПОТОКА. а – сдвоенная турбина параллельного действия; б – сдвоенная турбина параллельного действия с противоположно направленными потоками; в – турбина с разветвлением потока после нескольких ступеней высокого давления; г – компаунд-турбина.

Применение.

Для обеспечения высокого КПД турбина должна вращаться с высокой скоростью, однако число оборотов ограничивается прочностью материалов турбины и оборудованием, которое находится на одном валу с ней. Электрогенераторы на тепловых электростанциях рассчитывают на 1800 или 3600 об/мин и обычно устанавливают на одном валу с турбиной. На одном валу с турбиной могут быть установлены центробежные нагнетатели и насосы, вентиляторы и центрифуги.

Низкоскоростное оборудование соединяется с высокоскоростной турбиной через понижающий редуктор, как, например, в судовых двигателях, где гребной винт должен вращаться с частотой от 60 до 400 об/мин.

ДРУГИЕ ТУРБИНЫ

Гидравлические турбины.

В современных гидротурбинах рабочее колесо вращается в специальном корпусе с улиткой (радиальная турбина) или имеет на входе направляющий аппарат, обеспечивающий нужное направление потока. На валу гидротурбины обычно устанавливается и соответствующее оборудование (электрогенератор на гидроэлектростанции).

Газовые турбины.

В газовой турбине используется энергия газообразных продуктов сгорания из внешнего источника. Газовые турбины по конструкции и принципу работы аналогичны паровым и находят широкое применение в технике. См. также АВИАЦИОННАЯ СИЛОВАЯ УСТАНОВКА; ЭЛЕКТРИЧЕСКАЯ ЭНЕРГИЯ; СУДОВЫЕ ЭНЕРГЕТИЧЕСКИЕ УСТАНОВКИ И ДВИЖИТЕЛИ; ГИДРОЭНЕРГЕТИКА.

Литература

Уваров В.В. Газовые турбины и газотурбинные установки

. М., 1970

Верете А.Г., Дельвинг А.К. Судовые пароэнергетические установки и газовые турбины

. М., 1982

Трубилов М.А. и др. Паровые и газовые турбины

. М., 1985

Саранцев К.Б. и др. Атлас турбинных ступеней

. Л., 1986

Гостелоу Дж. Аэродинамика решеток турбомашин

. М., 1987

В то же время известно, что фактические показатели экономичности в условиях эксплуатации отличаются от расчетных (заводских), поэтому для объективного нормирования расходов топлива на выработку теплоэнергии и электроэнергии целесообразно проводить испытания оборудования.

На основе материалов испытаний оборудования разрабатываются нормативные энергетические характеристики и макет (порядок, алгоритм) расчета норм удельных расходов топлива в соответствии с РД 34.09.155-93 «Методические указания по составлению и содержанию энергетических характеристик оборудования тепловых электростанций» и РД 153-34.0-09.154-99 «Положение о нормировании расхода топлива на электростанциях».

Особую важность испытания теплоэнергетического оборудования приобретают для объектов, эксплуатирующих оборудование введенное в эксплуатацию до 70-х годов и на котором проводилась модернизация и реконструкция котлов, турбин, вспомогательного оборудования. Без проведения испытаний нормирование расходов топлива по расчетным данным приведет к существенным ошибкам не в пользу генерирующих предприятий. Поэтому затраты на тепловые испытания в сравнении с выгодой от них являются несущественными.

Цели проведения

тепловых испытаний паровых турбин и турбинного

оборудования:

получение тепловых характеристик; сравнение с гарантиями завода-изготовителя; получение данных для нормирования, контроля, анализа и оптимизации работы турбинного оборудования; получение материалов для разработки энергетических характеристик; разработка мероприятий по повышению экономичности |

|

Цели

проведения экспресс-испытаний паровых

турбин:

оценка качества и эффективности проведенного ремонта или модернизации; оценка текущего изменения экономичности турбины в процессе эксплуатации. |

Современные технологии и уровень инженерных знаний позволяют экономично модернизировать агрегаты, улучшить их показатели и увеличить сроки эксплуатации.

Основными целями модернизации являются:

- снижение

потребляемой мощности компрессорного

агрегата;

повышение производительности компрессора;

повышение мощности и экономичности технологической турбины;

уменьшение расхода природного газа;

повышение эксплуатационной стабильности оборудования;

сокращение количества деталей за счет повышения напорности компрессоров и работы турбин на меньшем количестве ступеней с сохранением и даже увеличением КПД энергоустановки.

- с включением

в расчетную схему более корректных моделей

турбулентной вязкости,

учетом профильного и торцевого загромождения пограничным слоем,

устранением отрывных явлений при увеличении диффузорности межлопаточных каналов и изменении степени реактивности (выраженной нестационарностью течения перед возникновением помпажа),

возможностью идентификации объекта применением математических моделей с генетической оптимизации параметров.

Комплексный подход к модернизации турбинного оборудования

При проведении модернизации компания Astronit обычно использует комплексный подход, при котором подвергаются реконструкции (модернизации) следующие узлы технологического турбоагрегата:- компрессор;

турбина;

опоры;

центробежный компрессор-нагнетатель;

промежуточные охладители;

мультипликатор;

система смазки;

система воздухоочистки;

система автоматического управления и защиты.

Модернизация компрессорного оборудования

Основные направления модернизации, практикуемые специалистами компании Astronit:- замена проточных

частей на новые (так называемые сменные

проточные части, включающие в себя рабочие

колеса и лопаточные диффузоры), с улучшенными

характеристиками, но в габаритах существующих

корпусов;

уменьшение числа ступеней за счет совершенствования проточной части на базе трехмерного анализа в современных программных продуктах;

нанесение легкосрабатываемых покрытий и уменьшение радиальных зазоров;

замена уплотнений на более эффективные;

замена масляных опор компрессора на «сухие» опоры с применением магнитного подвеса. Это позволяет отказаться от использования масла и улучшить условия эксплуатации компрессора.

Внедрение современных систем управления и защиты

Для повышения эксплуатационной надежности и экономичности внедряются современные контрольно-измерительные приборы, цифровые системы автоматического управления и защиты (как отдельных частей, так и всего технологического комплекса в целом), диагностические системы и системы связи.Содержание статьи

- ПАРОВЫЕ

ТУРБИНЫ

Сопла и лопатки.

Тепловые циклы.

Цикл Ранкина.

Цикл с промежуточным подогревом.

Цикл с промежуточным отбором и утилизацией тепла отработанного пара.

Конструкции турбин.

Применение.

ДРУГИЕ ТУРБИНЫ

Гидравлические турбины.

Газовые турбины.

Также по теме

- АВИАЦИОННАЯ

СИЛОВАЯ УСТАНОВКА

ЭЛЕКТРИЧЕСКАЯ ЭНЕРГИЯ

СУДОВЫЕ ЭНЕРГЕТИЧЕСКИЕ УСТАНОВКИ И ДВИЖИТЕЛИ

ГИДРОЭНЕРГЕТИКА

ТУРБИНА

ТУРБИНА, первичный двигатель с вращательным движением рабочего органа для преобразования кинетической энергии потока жидкого или газообразного рабочего тела в механическую энергию на валу. Турбина состоит из ротора с лопатками (облопаченного рабочего колеса) и корпуса с патрубками. Патрубки подводят и отводят поток рабочего тела. Турбины, в зависимости от используемого рабочего тела, бывают гидравлические, паровые и газовые. В зависимости от среднего направления потока через турбину они делятся на осевые, в которых поток параллелен оси турбины, и радиальные, в которых поток направлен от периферии к центру.и т.д.................

При автономных испытаниях турбин основными задачами является получение их характеристик в широком диапазоне изменения определяющих параметров, а также исследование прочности и теплового состояния лопаток и дисков.

Реализация на автономном стенде рабочих условий турбин является весьма сложной проблемой. Воздух к таким стендам (рис. 8.5) подается от компрессорной станции по трубопроводу 3, подогрев газа осуществляется в камере сгорания 4. Мощность турбины поглощается гидротормозом 1 (возможно применение для этих целей электрических генераторов и компрессоров). В отличие от испытаний в системе двигателя, когда характеристика турбины может быть получена практически только вдоль линии рабочих режимов (см. гл. 5), на автономном стенде реализуется все поле характеристик, так как в этом случае можно задавать любые значения параметров на входе, а частоту вращения турбины регулировать загрузкой гидротормоза.

При имитации земных режимов работы двигателя или режимов, соответствующих большим скоростям полета, значения давления газа перед турбиной и за ней будут превышать атмосферные и после выхода из турбины газ может выбрасываться в атмосферу (работа с наддувом в открытом контуре).

Рис. 8.5. Схема стенда для испытаний турбин в натурных условиях:

1 - гидротормоз; 2 - подвод воды; 3 - подвод сжатого воздуха: 4 - камера сгорания; 5 - турбина; 6 - выхлопной трубопровод

Работа с наддувом отличается наибольшими техническими трудностями, так как требует больших затрат энергии для привода компрессоров и тормозных устройств большой мощности.

Для испытаний турбины в условиях, близких к высотным, предназначены стенды, работающие на просасывание. Схема такого стенда представлена на рис. 8.6. Воздух в проточную часть стенда поступает непосредственно из атмосферы через входное устройство 1, за турбиной создается разрежение с помощью эксгаустера или эжектора.

Мощность турбины 4 поглощается гидротормозом 3. Испытания могут проводиться как при повышенных, так и при пониженных температурах на входе. Режимы испытаний выбираются с учетом положений теории подобия, рассмотренных выше.Испытания на просасывание могут рассматриваться как модельные для режимов, на которых давление на входе в турбину должно быть больше атмосферного. Получаемые при этом характеристики будут достаточно хорошо соответствовать натурным условиям, если числа Re находятся в автомодельной области.

Испытания при пониженных давлениях и температурах позволяют существенно снизить затраты энергии на привод эксгаустера и уменьшить потребную мощность гидротормоза, что значительно упрощает проведение испытаний.

В еще большей степени отмеченные трудности устраняются, если использовать уменьшенные в два-три раза модели, а также специальные рабочие тела. В последнем случае испытания должны проводиться в замкнутом контуре аналогично тому, как это было рассмотрено для компрессоров (см. разд. 8.2).

При определении характеристик турбин выполняются измерения расхода газа G г, параметров потока перед турбиной и за ней Т* г, Т* т, р* г, р* т, частоты вращения n, мощности, развиваемой турбиной, N т, а также угла выхода потока из турбины a т. Применяются такие же методы измерений, как при испытаниях компрессоров. В частности, значение N т определяется, как правило, по измеренным значениям n и крутящего момента М кр, причем для измерения последнего используются гидротормоза с качающейся установкой корпуса (см. гл. 4).

Для построения характеристик турбины применяются параметры, вытекающие из теории подобия. В частности, они могут быть представлены в виде зависимостей

Рис. 8.6. Схема стенда для испытаний турбин на просасывание:

1 – входное устройство; 2 - подогреватель воздуха; 3 – гидротормоз; 4 - турбина; 5 - регулирующая заслонка; 6 - воздуховод к эксгаустеру или эжектору

Здесь p* т =р* г /р* т - степень понижения давления в турбине; - относительная приведенная частота вращения;  - относительный параметр расхода газа через турбину; h* т =L т /L* т S - КПД турбины; L т =N т /G т - действительная работа турбины;

- относительный параметр расхода газа через турбину; h* т =L т /L* т S - КПД турбины; L т =N т /G т - действительная работа турбины;  - изоэнтропическая работа турбины.

- изоэнтропическая работа турбины.

При определении характеристик заданное значение n поддерживается путем изменения загрузки гидротормоза, а изменение G г и p* т призводится путем изменения режима работы эксгаустера или компрессора и положения дросселя.

Тепловые испытания паровых

турбин

и турбинного оборудования

В последние годы по линии знергосбережения повысилось внимание к нормативам расходов топлива для предприятий, вырабатывающих тепло- и электроэнергию, поэтому для генерирующих предприятий фактические показатели экономичности теплоэнергетического оборудования приобретают важное значение.

В то же время известно, что фактические показатели экономичности в условиях эксплуатации отличаются от расчетных (заводских), поэтому для объективного нормирования расходов топлива на выработку теплоэнергии и электроэнергии целесообразно проводить испытания оборудования.

На основе материалов испытаний оборудования разрабатываются нормативные энергетические характеристики и макет (порядок, алгоритм) расчета норм удельных расходов топлива в соответствии с РД 34.09.155-93 «Методические указания по составлению и содержанию энергетических характеристик оборудования тепловых электростанций» и РД 153-34.0-09.154-99 «Положение о нормировании расхода топлива на электростанциях».

Особую важность испытания теплоэнергетического оборудования приобретают для объектов, эксплуатирующих оборудование введенное в эксплуатацию до 70-х годов и на котором проводилась модернизация и реконструкция котлов, турбин, вспомогательного оборудования. Без проведения испытаний нормирование расходов топлива по расчетным данным приведет к существенным ошибкам не в пользу генерирующих предприятий. Поэтому затраты на тепловые испытания в сравнении с выгодой от них являются несущественными.

|

Цели проведения тепловых испытаний паровых турбин и турбинного оборудования: определение фактической экономичности; получение тепловых характеристик; сравнение с гарантиями завода-изготовителя; получение данных для нормирования, контроля, анализа и оптимизации работы турбинного оборудования; получение материалов для разработки энергетических характеристик; разработка мероприятий по повышению экономичности |

|

|

Цели проведения экспресс-испытаний паровых турбин: определение целесообразности и объема ремонта; оценка качества и эффективности проведенного ремонта или модернизации; оценка текущего изменения экономичности турбины в процессе эксплуатации. |

Современные технологии и уровень инженерных знаний позволяют экономично модернизировать агрегаты, улучшить их показатели и увеличить сроки эксплуатации.

Основными целями модернизации являются:

снижение потребляемой мощности компрессорного агрегата;

повышение производительности компрессора;

повышение мощности и экономичности технологической турбины;

уменьшение расхода природного газа;

повышение эксплуатационной стабильности оборудования;

сокращение количества деталей за счет повышения напорности компрессоров и работы турбин на меньшем количестве ступеней с сохранением и даже увеличением КПД энергоустановки.

Улучшение приведенных энергетических и экономических показателей турбоагрегата производится за счет использования модернизированных методов проектирования (решение прямой и обратной задачи). Они связаны:

с включением в расчетную схему более корректных моделей турбулентной вязкости,

учетом профильного и торцевого загромождения пограничным слоем,

устранением отрывных явлений при увеличении диффузорности межлопаточных каналов и изменении степени реактивности (выраженной нестационарностью течения перед возникновением помпажа),

возможностью идентификации объекта применением математических моделей с генетической оптимизации параметров.

Конечной целью модернизации всегда является наращивание производства конечного продукта и минимизация затрат.

Комплексный подход к модернизации турбинного оборудования

При проведении модернизации компания Astronit обычно использует комплексный подход, при котором подвергаются реконструкции (модернизации) следующие узлы технологического турбоагрегата:

центробежный компрессор-нагнетатель;

промежуточные охладители;

мультипликатор;

система смазки;

система воздухоочистки;

система автоматического управления и защиты.

компрессор;

Модернизация компрессорного оборудования

Основные направления модернизации, практикуемые специалистами компании Astronit:

замена проточных частей на новые (так называемые сменные проточные части, включающие в себя рабочие колеса и лопаточные диффузоры), с улучшенными характеристиками, но в габаритах существующих корпусов;

уменьшение числа ступеней за счет совершенствования проточной части на базе трехмерного анализа в современных программных продуктах;

нанесение легкосрабатываемых покрытий и уменьшение радиальных зазоров;

замена уплотнений на более эффективные;

замена масляных опор компрессора на «сухие» опоры с применением магнитного подвеса. Это позволяет отказаться от использования масла и улучшить условия эксплуатации компрессора.

Внедрение современных систем управления и защиты

Для повышения эксплуатационной надежности и экономичности внедряются современные контрольно-измерительные приборы, цифровые системы автоматического управления и защиты (как отдельных частей, так и всего технологического комплекса в целом), диагностические системы и системы связи.

ПАРОВЫЕ ТУРБИНЫ

Сопла и лопатки.

Тепловые циклы.

Цикл Ранкина.

Цикл с промежуточным подогревом.

Цикл с промежуточным отбором и утилизацией тепла отработанного пара.

Конструкции турбин.

Применение.

ДРУГИЕ ТУРБИНЫ

Гидравлические турбины.

Газовые турбины.

Scroll upScroll down

Также по теме

АВИАЦИОННАЯ СИЛОВАЯ УСТАНОВКА

ЭЛЕКТРИЧЕСКАЯ ЭНЕРГИЯ

СУДОВЫЕ ЭНЕРГЕТИЧЕСКИЕ УСТАНОВКИ И ДВИЖИТЕЛИ

ГИДРОЭНЕРГЕТИКА

ТУРБИНА

ТУРБИНА, первичный двигатель с вращательным движением рабочего органа для преобразования кинетической энергии потока жидкого или газообразного рабочего тела в механическую энергию на валу. Турбина состоит из ротора с лопатками (облопаченного рабочего колеса) и корпуса с патрубками. Патрубки подводят и отводят поток рабочего тела. Турбины, в зависимости от используемого рабочего тела, бывают гидравлические, паровые и газовые. В зависимости от среднего направления потока через турбину они делятся на осевые, в которых поток параллелен оси турбины, и радиальные, в которых поток направлен от периферии к центру.

ПАРОВЫЕ ТУРБИНЫ

Основные элементы паровой турбины – корпус, сопла и лопатки ротора. Пар от внешнего источника по трубопроводам подводится к турбине. В соплах потенциальная энергия пара преобразуется в кинетическую энергию струи. Вырывающийся из сопел пар направляется на изогнутые (специально спрофилированные) рабочие лопатки, расположенные по периферии ротор. Под действием струи пара появляется тангенциальная (окружная) сила, приводящая ротор во вращение.

Сопла и лопатки.

Пар под давлением поступает к одному или нескольким неподвижным соплам, в которых происходит его расширение и откуда он вытекает с большой скоростью. Из сопел поток выходит под углом к плоскости вращения рабочих лопаток. В некоторых конструкциях сопла образованы рядом неподвижных лопаток (сопловой аппарат). Лопатки рабочего колеса искривлены в направлении потока и расположены радиально. В активной турбине (рис. 1,а ) проточный канал рабочего колеса имеет постоянное поперечное сечение, т.е. скорость в относительном движении в рабочем колесе по абсолютной величине не меняется. Давление пара перед рабочим колесом и за ним одинаковое. В реактивной турбине (рис. 1,б ) проточные каналы рабочего колеса имеют переменное сечение. Проточные каналы реактивной турбины рассчитаны так, что скорость потока в них увеличивается, а давление соответственно падает.

R1; в – облопачивание рабочего колеса. V1 – скорость пара на выходе из сопла; V2 – скорость пара за рабочим колесом в неподвижной системе координат; U1 – окружная скорость лопатки; R1 – скорость пара на входе в рабочее колесо в относительном движении; R2 – скорость пара на выходе из рабочего колеса в относительном движении. 1 – бандаж; 2 – лопатка; 3 – ротор." title="Рис. 1. РАБОЧИЕ ЛОПАТКИ ТУРБИНЫ. а – активное рабочее колесо, R1 = R2; б – реактивное рабочее колесо, R2 > R1; в – облопачивание рабочего колеса. V1 – скорость пара на выходе из сопла; V2 – скорость пара за рабочим колесом в неподвижной системе координат; U1 – окружная скорость лопатки; R1 – скорость пара на входе в рабочее колесо в относительном движении; R2 – скорость пара на выходе из рабочего колеса в относительном движении. 1 – бандаж; 2 – лопатка; 3 – ротор.">Рис. 1. РАБОЧИЕ ЛОПАТКИ ТУРБИНЫ. а – активное рабочее колесо, R1 = R2; б – реактивное рабочее колесо, R2 > R1; в – облопачивание рабочего колеса. V1 – скорость пара на выходе из сопла; V2 – скорость пара за рабочим колесом в неподвижной системе координат; U1 – окружная скорость лопатки; R1 – скорость пара на входе в рабочее колесо в относительном движении; R2 – скорость пара на выходе из рабочего колеса в относительном движении. 1 – бандаж; 2 – лопатка; 3 – ротор.

Турбины обычно проектируют так, чтобы они находились на одном валу с устройством, потребляющим их энергию. Скорость вращения рабочего колеса ограничивается пределом прочности материалов, из которых изготовлены диск и лопатки. Для наиболее полного и эффективного преобразования энергии пара турбины делают многоступенчатыми.

Тепловые циклы.

Цикл Ранкина.

В турбину, работающую по циклу Ранкина (рис. 2,а ), пар поступает от внешнего источника пара; дополнительного подогрева пара между ступенями турбины нет, есть только естественные потери тепла.

Цикл с промежуточным подогревом.

В этом цикле (рис. 2,б ) пар после первых ступеней направляется в теплообменник для дополнительного подогрева (перегрева). Затем он снова возвращается в турбину, где в последующих ступенях происходит его окончательное расширение. Повышение температуры рабочего тела позволяет повысить экономичность турбины.

Рис. 2. ТУРБИНЫ С РАЗНЫМИ ТЕПЛОВЫМИ ЦИКЛАМИ. а – простой цикл Ранкина; б – цикл с промежуточным подогревом пара; в – цикл с промежуточным отбором пара и утилизацией тепла.

Цикл с промежуточным отбором и утилизацией тепла отработанного пара.

Пар на выходе из турбины обладает еще значительной тепловой энергией, которая обычно рассеивается в конденсаторе. Часть энергии может быть отобрана при конденсации отработанного пара. Некоторая часть пара может быть отобрана на промежуточных ступенях турбины (рис. 2,в ) и использована для предварительного подогрева, например, питательной воды или для каких-либо технологических процессов.

Конструкции турбин.

В турбине происходит расширение рабочего тела, поэтому для пропуска возросшего объемного расхода последние ступени (низкого давления) должны иметь больший диаметр. Увеличение диаметра ограничивается допустимыми максимальными напряжениями, обусловленными центробежными нагрузками при повышенной температуре. В турбинах с разветвлением потока (рис. 3) пар проходит через разные турбины или разные ступени турбины.

Рис. 3. ТУРБИНЫ С РАЗВЕТВЛЕНИЕМ ПОТОКА. а – сдвоенная турбина параллельного действия; б – сдвоенная турбина параллельного действия с противоположно направленными потоками; в – турбина с разветвлением потока после нескольких ступеней высокого давления; г – компаунд-турбина.

Применение.

Для обеспечения высокого КПД турбина должна вращаться с высокой скоростью, однако число оборотов ограничивается прочностью материалов турбины и оборудованием, которое находится на одном валу с ней. Электрогенераторы на тепловых электростанциях рассчитывают на 1800 или 3600 об/мин и обычно устанавливают на одном валу с турбиной. На одном валу с турбиной могут быть установлены центробежные нагнетатели и насосы, вентиляторы и центрифуги.

Низкоскоростное оборудование соединяется с высокоскоростной турбиной через понижающий редуктор, как, например, в судовых двигателях, где гребной винт должен вращаться с частотой от 60 до 400 об/мин.

ДРУГИЕ ТУРБИНЫ

Гидравлические турбины.

В современных гидротурбинах рабочее колесо вращается в специальном корпусе с улиткой (радиальная турбина) или имеет на входе направляющий аппарат, обеспечивающий нужное направление потока. На валу гидротурбины обычно устанавливается и соответствующее оборудование (электрогенератор на гидроэлектростанции).

Газовые турбины.

В газовой турбине используется энергия газообразных продуктов сгорания из внешнего источника. Газовые турбины по конструкции и принципу работы аналогичны паровым и находят широкое применение в технике. См. также АВИАЦИОННАЯ СИЛОВАЯ УСТАНОВКА ; ЭЛЕКТРИЧЕСКАЯ ЭНЕРГИЯ ; СУДОВЫЕ ЭНЕРГЕТИЧЕСКИЕ УСТАНОВКИ И ДВИЖИТЕЛИ ; ГИДРОЭНЕРГЕТИКА .

Литература

Уваров

В.В. Газовые турбины и газотурбинные

установки

. М., 1970

Верете А.Г., Дельвинг

А.К. Судовые пароэнергетические

установки и газовые турбины

. М.,

1982оборудования

: основного (котельные установки и паровые

турбины

) и вспомогательного. Для мощных турбин

(а речь идет...

Тепловое испытание газотурбинной установки

Лабораторная работа >> ФизикаУПИ» Кафедра «Турбины и двигатели» Лабораторная работа №1 «Тепловое испытание газотурбинной установки» Вариант... в состав комплекса оборудования испытательного стенда была включена... пускового устройства применена паровая турбина построенная на основе...

Выбор способа сварки диафрагменной лопатки паровой турбины (2)

Курсовая работа >> Промышленность, производствоПлавлением с использованием тепловой энергии (дуговая, ... деталями паровых турбин . Лопатки паровых турбин подразделяются... – технологичность, – наличие необходимого оборудования , – наличие квалифицированных кадров, – ... с соответствующими испытаниями . После этого...

Тепловая схема энергоблока

Дипломная работа >> Физика... испытанию ; ... оборудование тепловых электростанций. – М.: Энергоатомиздат, 1995. Рыжкин В.Я. Тепловые ... электрические станции. – М.: Энергоатомиздат, 1987. Шкловер Г.Г., Мильман О.О. Исследования и расчет конденсационных устройств паровых турбин ...

Основными целями испытаний являются оценка фактического состояния турбоустановки и ее узлов; сравнение с гарантиями завода-изготовителя и получение данных, необходимых для планирования и нормирования ее работы; оптимизация режимов и осуществление периодического контроля за эффективностью ее работы с выдачей рекомендаций по повышению экономичности.

В зависимости от целей работы определяются общий объем испытаний и измерений, а также типы применяемых приборов. Так, например, испытания по I категории сложности (такие испытания называются также "балансовыми" или полными) головных образцов турбин, турбин после реконструкции (модернизации), а также турбин, не имеющих типовой энергетической характеристики, требуют большого объема измерений повышенного класса точности с обязательным сведением баланса основных расходов пара и воды.

По результатам нескольких испытаний однотипных турбин по I категории сложности разрабатываются типовые энергетические характеристики, данные которых принимаются за основу при определении нормативных показателей оборудования.

При всех прочих видах испытаний (по II категории сложности) решаются, как правило, частные задачи, связанные, например, с определением эффективности ремонта турбоустановки или модернизации ее отдельных узлов, периодическим контролем состояния в течение межремонтного периода, экспериментальным нахождением некоторых поправочных зависимостей на отклонение параметров от номинальных и др. Такие испытания требуют значительно меньшего объема измерений и допускают широкое использование штатных приборов с их обязательной поверкой до и после испытания; тепловая схема турбоустановки при этом должна быть максимально приближена к проектной. Обработка результатов испытаний по II категории сложности проводится по методу "постоянного расхода свежего пара" (см. разд. Е.6.2) с использованием поправочных кривых по данным типовых энергетических характеристик или заводов-изготовителей.

Наряду с перечисленными испытания могут преследовать и более узкие цели, например, определение сравнительной эффективности режимов с "отсеченным ЦНД" для турбин Т-250/300-240, нахождение поправок к мощности на изменение давления отработавшего пара в конденсаторе при работе по тепловому графику, определение потерь в генераторе, максимальной пропускной способности паровпуска и проточной части и т. д.

В настоящих Методических указаниях основное внимание уделено вопросам, относящимся лишь к испытаниям турбин по I категории сложности, как представляющим наибольшую сложность на всех этапах. Методика проведения испытаний по II категории сложности не представит больших трудностей после овладения методикой проведения испытаний по I категории сложности, так как испытания по II категории сложности, как правило, требуют значительно меньшего объема измерений, охватывают узлы и элементы турбоустановки, контролируемые по I категории сложности, состоят из небольшого количества опытов, не требующих соблюдения строгих и многочисленных требований к тепловой схеме и условиям их проведения.

В. ПРОГРАММА ИСПЫТАНИЙ

B .1. Общие положения

После четкого выяснения целей и задач испытаний для составления их технической программы необходимо тщательно ознакомиться с турбоустановкой и иметь полную информацию о:

Состоянии и ее соответствии проектным данным;

Возможностях ее с точки зрения обеспечения расхода свежего пара и пара регулируемых отборов, а также электрической нагрузки в нужном диапазоне их изменения;

Возможностях ее по поддержанию во время опытов параметров пара и воды близкими к номинальным и постоянства открытия органов парораспределения;

Возможности работы ее при проектной тепловой схеме, наличии ограничений и промежуточных подводов и отводов постороннего пара и воды и возможности их исключения или в крайнем случае учета;

Возможностях измерительной схемы по обеспечению достоверных измерений параметров и расходов во всем диапазоне их изменения.

Источниками получения указанной информации могут являться технические условия (ТУ) на поставку оборудования , инструкции по его эксплуатации, акты ревизий, ведомости дефектов, анализ показаний штатных регистрирующих приборов, опрос персонала и т. д.

Программа испытаний должна быть составлена таким образом, чтобы по результатам проведенных опытов могли быть рассчитаны и построены в необходимом диапазоне зависимости как общих показателей экономичности турбоустановки (расходов свежего пара и теплоты от электрической нагрузки и расходов пара регулируемых отборов), так и частных показателей, характеризующих эффективность отдельных отсеков (цилиндров) турбины и вспомогательного оборудования (например, внутренние КПД, давления по ступеням, температурные напоры подогревателей и т. д.).

Общие показатели экономичности, полученные по испытанию, позволяют оценить уровень турбоустановки по сравнению с гарантиями и данными по однотипным турбинам, а также являются исходным материалом для планирования и нормирования ее работы. Частные же показатели эффективности путем их анализа и сопоставления с проектными и нормативными данными помогают выявить узлы и элементы, работающие с пониженной экономичностью, и своевременно наметить меры по устранению дефектов.

В.2. Структура программы испытаний

Техническая программа испытаний состоит из следующих разделов:

Задачи испытания;

Перечень режимов. В этом разделе для каждой серии режимов указываются расходы свежего пара и пара в регулируемые отборы, давления в регулируемых отборах и электрическая нагрузка, а также краткая характеристика тепловой схемы, количество опытов и их продолжительность;

- общие условия проведения испытаний. В этом разделе указываются основные требования к тепловой схеме, даются пределы отклонения параметров пара, способ обеспечения постоянства режима и т. д.

Программа испытаний согласовывается с начальниками цехов: котлотурбинного, наладки и испытаний, электрического, ПТО и утверждается главным инженером электростанции. В некоторых случаях, например при проведении испытаний головных образцов турбин, программа согласовывается также с заводом-изготовителем и утверждается главным инженером энергосистемы.

В.3. Разработка программ испытаний для турбин различных типов

В.3.1. Конденсационные турбины и турбины с противодавлением

Главными характеристиками турбин этого типа являются зависимости расхода свежего пара и теплоты (полного и удельного) от электрической нагрузки, поэтому основная часть программы испытания посвящена опытам для получения именно этих зависимостей. Опыты проводятся при проектной тепловой схеме и номинальных параметрах пара в диапазоне электрических нагрузок от 30-40% номинальной до максимальной.

Для возможности построения характеристик турбин с противодавлением во всем диапазоне изменения последнего проводится либо три серии опытов (при максимальном, номинальном и минимальном противодавлениях), либо только одна серия (при номинальном противодавлении) и опыты по определению поправки к мощности на изменение противодавления.

Выбор промежуточных нагрузок осуществляется таким образом, чтобы охватить все характерные точки зависимостей, соответствующие, в частности:

Моментам открытия регулирующих клапанов;

Переключению источника питания деаэратора;

Переходу с питательного электронасоса на турбонасос;

Подключению второго корпуса котла (для турбин дубль-блоков).

Количество опытов на каждой из нагрузок составляет: 2-3 при максимальной, номинальной и в характерных точках и 1-2 при промежуточных.

Продолжительность каждого из опытов без учета наладки режима составляет не менее 1 ч.

Перед основной частью испытания планируется проведение так называемых тарировочных опытов, целью которых является сопоставление расходов свежего пара, полученных независимыми способами, что позволит судить о "плотности" установки, т. е. отсутствии заметных неучтенных подводов пара и воды или отводов их из цикла. На основе анализа сходимости сравниваемых расходов делается, кроме того, вывод о большей надежности определения какого-либо из них, в этом случае при обработке результатов вводится поправочный коэффициент к расходу, полученному другим способом. Проведение этих опытов может быть особенно необходимо в том случае, когда одно из сужающих измерительных устройств установлено или выполнено с отступлением от правил .

Следует учитывать и тот факт, что результаты тарировочных опытов могут быть использованы для более точного определения расчетным путем внутреннего КПД ЦНД, поскольку в этом случае число величин, участвующих в уравнении энергетического баланса установки, сведено к минимуму.

Для проведения тарировочных опытов собирается такая тепловая схема, при которой расход свежего пара может быть практически целиком измерен в виде конденсата (или отработавшего пара для турбин с противодавлением), что достигается путем отключения регенеративных отборов на ПВД (либо перевода их конденсата на каскадный слив в конденсатор), деаэратор, по возможности на ПНД (в случае, если имеется устройство для измерения расхода конденсата за конденсатными насосами) и всех отборов на общестанционные нужды. При этом должны быть надежно отключены все подводы пара и воды и отводы их из цикла турбоустановки и обеспечено равенство уровней в конденсаторе в начале и конце каждого опыта.

Количество тарировочных опытов в диапазоне изменения расхода свежего пара от минимума до максимума составляет не менее 7-8, а продолжительность каждого не менее 30 мин при условии ежеминутной записи перепадов давлений на расходомерах и параметров среды перед ними.

При отсутствии надежной зависимости изменения мощности от давления отработавшего пара возникает необходимость в проведении так называемых вакуумных опытов, во время которых тепловая схема практически соответствует собираемой для тарировочных опытов. Всего проводятся две серии опытов с изменением давления отработавшего пара от минимума до максимума: одна - при расходе пара в ЧНД, близком к максимальному, а вторая - порядка 40 % максимального. Каждая из серий состоит из 10-12 опытов со средней продолжительностью 15-20 мин. При планировании и проведении вакуумных опытов следует особо оговорить необходимость обеспечения минимально возможных колебаний начальных и конечных параметров пара с целью исключения или сведения к минимуму поправок к мощности турбины для их учета и, следовательно, получения наиболее представительной и надежной зависимости. В программе следует также оговорить способ искусственного изменения давления отработавшего пара от опыта к опыту (например, впуск воздуха в конденсатор, снижение давления рабочего пара перед эжекторами, изменение расхода охлаждающей воды и т. д.).

Наряду с указанными могут быть запланированы и некоторые специальные опыты (например, по определению максимальной мощности и пропускной способности турбины, со скользящим давлением свежего пара, по проверке эффективности от внедрения различных мероприятий для определения КПД ЦНД и т. д.).

В.3.2. Турбины с регулируемым отбором пара на теплофикацию

Турбины этого типа (Т) выполнены либо с одной ступенью Т-отбора, взятого из камеры перед регулирующим органом (это, как правило, турбины старых выпусков и небольшой мощности, например, Т-6-35, T-12-35, Т-25-99 и др., в которых осуществлен одноступенчатый подогрев сетевой воды), либо с двумя ступенями Т-отбора, одна из которых питается из камеры перед регулирующим органом (НТО), а вторая - из камеры, расположенной, как правило, на две ступени выше первой (ВТО) - это, например, турбины T-50-130, T, Т-250/300-240 и другие, выпускаемые в настоящее время и работающие по более экономичной схеме с многоступенчатым подогревом сетевой воды.

В турбинах с многоступенчатым, а после соответствующей реконструкции и в турбинах с одноступенчатым подогревом сетевой воды в целях утилизации тепла отработавшего пара при режиме теплового графика в конденсаторе специально выделен встроенный пучок (ВП), в котором происходит предварительный подогрев сетевой воды перед подачей ее в ПСВ. Таким образом, в зависимости от количества ступеней подогрева сетевой воды различаются режимы с одноступенчатым подогревом (включен НТО), двухступенчатым (включены НТО и ВТО) и трехступенчатым (включены ВП, НТО и ВТО).

Основной зависимостью, характерной для турбин этого типа, является диаграмма режимов, отражающая связь между расходами свежего пара и пара в Т-отбор и электрической мощностью. Будучи необходимой для целей планирования, диаграмма режимов является в то же время исходным материалом для расчета и нормирования экономических показателей турбоустановки.

Диаграммы режимов для работы турбины при одно-, двух - и трехступенчатой схемах подогрева сетевой воды принимается двупольными. На их верхнем поле показаны зависимости мощности турбины от расхода свежего пара при работе по тепловому графику, т. е. с минимальным пропуском пара в ЧНД и различными давлениями в РТО.

Нижнее поле диаграммы режимов содержит зависимости максимальной теплофикационной нагрузки от мощности турбины, соответствующие вышеупомянутым линиям верхнего поля. Дополнительно на нижнем поле нанесены линии, характеризующие зависимость изменения электрической мощности от теплофикационной нагрузки при работе турбины по электрическому графику, т. е. при пропусках пара в ЦНД, больших минимального (только для одно - и двухступенчатого подогрева сетевой воды).

Летние режимы работы турбин при отсутствии теплофикационной нагрузки характеризуются зависимостями того же типа, что и для конденсационных турбин.

При испытаниях турбин этого типа, как и для конденсационных турбин, может также возникнуть потребность в экспериментальном определении некоторых поправочных кривых к мощности турбины на отклонение отдельных параметров от номинальных (например, давления отработавшего пара или пара РТО).

Таким образом, программа испытаний турбин этого типа состоит из трех разделов:

Опыты на конденсационном режиме;

Опыты для построения диаграммы режимов;

Опыты для получения поправочных кривых.

Ниже рассматривается каждый из разделов в отдельности.

В.3.2.1. Конденсационный режим с отключенным регулятором давления в РТО

Этот раздел состоит из трех частей, аналогичных указанным в программе испытаний конденсационной турбины (тарировочные опыты, опыты при проектной тепловой схеме и опыты для определения поправки к мощности на изменение давления отработавшего пара в конденсаторе) и особых пояснений не требует.

Однако ввиду того, что, как правило, максимальный расход свежего пара в тарировочных опытах для турбин этого типа определяется максимальным пропуском в ЧНД, обеспечение перепада давлений в сужающих устройствах на линиях свежего пара в диапазоне сверх этого расхода до максимального проводится либо при дросселировании свежего пара, либо за счет включения ПВД с направлением их конденсата греющего пара в конденсатор, либо путем включения регулируемого отбора и постепенного его увеличения .

В.3.2.2. Опыты для построения диаграммы режимов

Из описанной выше структуры диаграммы следует, что для ее построения необходимо провести следующие серии опытов:

Тепловой график с различными давлениями в РТО (для получения основных зависимостей верхнего и нижнего поля диаграммы. Для каждого из режимов с одно-, двух - и трехступенчатым подогревом сетевой воды планируется по 3-4 серии (6-7 опытов в каждой) с различными постоянными давлениями в РТО, равными или близкими, соответственно, к максимальному, минимальному и среднему. Диапазон изменения расхода свежего пара определяется, в основном, ограничениями по котлу, требованиями инструкции и возможностью надежного измерения расходов;

Электрический график с постоянным давлением в РТО (для получения зависимости изменения мощности от изменения теплофикационной нагрузки). Для каждого из режимов с одно - и двухступенчатым подогревом сетевой воды при неизменном расходе свежего пара планируется по 3-4 серии (5-6 опытов в каждой) с постоянным давлением в РТО и переменной теплофикационной нагрузкой от максимума до нуля; ПВД рекомендуется отключить для обеспечения наибольшей точности.

В.3.2.3. Опыты для построения поправочных кривых к мощности на отклонение отдельных параметров от их номинальных значений

Необходимо провести следующие серии опытов:

Тепловой график с постоянным расходом свежего пара и переменным давлением в РТО (для определения поправки к мощности турбины на изменение давления в РТО). Для режимов с одно - и двухступенчатым (или трехступенчатым) подогревом сетевой воды проводится по две серии по 7-8 опытов при постоянном расходе свежего пара в каждой и изменении давления в РТО от минимума до максимума. Изменение давления в РТО достигается путем изменения расхода сетевой воды через ПСВ при постоянном открытии клапанов свежего пара и минимальном открытии поворотной диафрагмы ЧНД.

Подогреватели высокого давления отключены для повышения точности результатов;

Опыты для расчета поправки к мощности на изменение давления отработавшего пара в конденсаторе. Проводятся две серии опытов при расходах пара в конденсатор порядка 100 и 40 % максимального. Каждая серия состоит из 9-11 опытов продолжительностью около 15 мин во всем диапазоне изменения давления отработавшего пара, осуществляемого путем впуска воздуха в конденсатор, изменения расхода охлаждающей воды, давления пара соплами основного эжектора или расхода паровоздушной смеси, отсасываемой из конденсатора.

В.3.3. Турбины с регулируемым отбором пара на производство

Турбины этого типа имеют весьма ограниченное распространение и выпускаются либо конденсационными (П), либо с противодавлением (ПР). В обоих случаях диаграмма режимов их работы выполняется однопольной и содержит зависимости электрической мощности от расходов свежего пара и пара П-отбора.

По аналогии с разд. В.3.2 программа испытаний также содержит три раздела.

В.3.3.1. Режим без П-отбора

Необходимо провести следующие опыты:

- "тарировочные". Проводятся при условиях, указанных в разд. В.3.1 и В.3.2.1;

При нормальной тепловой схеме. Проводятся с отключенным регулятором давления в П-отборе при постоянном давлении отработавшего пара (для турбин типа ПР).

В.3.3.2. Опыты для построения диаграммы режимов

Ввиду того, что пар в камере П-отбора всегда является перегретым, достаточно провести одну серию опытов с регулируемым отбором пара, по результатам которой затем рассчитываются и строятся характеристики ЧВД и ЧНД, а затем диаграмма режимов.

В.3.3.3. Опыты для построения поправочных кривых к мощности

При необходимости проводятся опыты для определения поправок к мощности на изменение давления отработавшего пара и пара в камере П-отбора.

В.3.4. Турбины с двумя регулируемыми отборами пара на производства и на теплофикацию (типа ПТ)

Диаграмма режимов для турбин этого типа принципиально не отличается от традиционных диаграмм двухотборных турбин ПТ-25-90 и ПТ-60с одним выходом теплофикационного отбора и также выполняется двупольной, при этом верхнее поле описывает режимы с производственным отбором, а нижнее - с теплофикационным при одно - и двухступенчатом подогреве сетевой воды. Таким образом, для построения диаграммы нужно иметь следующие зависимости:

Мощностей ЦВД и ЦНД от расхода пара на входе при выбранных за номинальные давления в П-отборе и РТО и нулевой теплофикационной нагрузке (для верхнего поля);

Изменения суммарной мощности переключаемого отсека (ПО) и ЧНД для двухступенчатого подогрева и ЧНД для одноступенчатого подогрева от изменения теплофикационной нагрузки.

В целях получения упомянутых зависимостей необходимо провести следующие серии опытов.

В.3.4.1. Конденсационный режим

В этом режиме проводятся опыты:

- "тарировочные" (ПВД и регуляторы давления в отборах отключены). Такие опыты проводятся при тепловой схеме установки, собранной таким образом, что расход свежего пара, проходящий через расходомерное устройство, может быть практически целиком измерен в виде конденсата с помощью сужающего устройства, установленного на линии основного конденсата турбины. Количество опытов составляет 8-10 с продолжительностью каждого 30-40 мин (см. разд. В.3.1 и В.3.2.1);

Для расчета поправки к мощности на изменение давления отработавшего пара в конденсаторе. Регуляторы давления в отборах отключены, регенерация отключена, за исключением ПНД № 1 и 2 (см. разд. В.3.1);

Для определения поправки к мощности на изменение давления пара в РТО (ПВД отключены, регулятор давления П-отбора включен). Проводятся 4 серии с постоянным расходом свежего пара (по 4-5 опытов в каждой), в двух из которых ступенями от минимума до максимума изменяется давление в ВТО, а в двух других - в НТО;

При проектной тепловой схеме. Проводятся при условиях, аналогичных указанным в разд. В.3.1.

В.3.4.2. Режимы с производственным отбором

Проводится серия из 4-5 опытов в диапазоне расходов от максимального при конденсационном режиме () до максимально допустимого при полной загрузке ЦВД по пару ().

Значение П-отбора выбирается по условиям ТЭЦ, исходя из желательности обеспечения регулируемого давления за ЦВД во всей серии опытов.

В.3.4.3. Режимы с теплофикационным отбором по электрическому графику (для получения зависимости изменения мощности от изменения теплофикационной нагрузки)

Эти режимы аналогичны проводимым при испытаниях турбин без П-отбора.

Для режимов с одно - и двухступенчатым подогревом сетевой воды при отключенных ПВД и неизменном расходе свежего пара проводится по 3-4 серии из 5-6 опытов в каждой с постоянным давлением в РТО, близким соответственно к минимальному, промежуточному и максимальному.

Теплофикационная нагрузка изменяется от максимума до нуля в каждой серии опытов путем изменения расхода сетевой воды через трубные пучки ПСВ.

Г. ПОДГОТОВКА К ИСПЫТАНИЯМ

Г.1. Общие положения

Подготовка к испытаниям обычно проводится в два этапа: первый охватывает работы, которые могут и должны проводиться сравнительно задолго до испытаний; второй охватывает работы, которые проводятся непосредственно перед испытаниями.

Первый этап подготовки включает следующие работы:

Детальное ознакомление с турбоустановкой и КИП;

Составление технической программы испытания;

Составление схемы экспериментального контроля (схемы измерений) и перечня подготовительных работ;

Составление перечня (спецификации) необходимых контрольно-измерительных приборов, оснастки и материалов.

На втором этапе подготовки выполняются:

Техническое руководство и надзор за выполнением подготовительных работ на оборудовании;

Монтаж и наладка схемы измерений;

Контроль технического состояния оборудования и тепловой схемы перед испытанием;

Разбивка пунктов измерений по журналам наблюдений;

Составление рабочих программ на отдельные серии опытов.

Г.2. Ознакомление с турбоустановкой

При ознакомлении с турбоустановкой необходимо:

Изучить технические условия на поставку и проектные данные завода-изготовителя, акты технических осмотров, журналы дефектов, эксплуатационные данные, нормы и инструкции;

Изучить тепловую схему турбоустановки с точки зрения выявления и при необходимости устранения либо учета различных промежуточных подводов и отводов пара и воды на время проведения испытания;

Определить, какие измерения необходимо произвести для решения задач, поставленных перед испытанием. Проверить по месту наличие, состояние и расположение имеющихся измерительных устройств, пригодных к использованию во время испытания в качестве основных или дублирующих;

Выявить путем проверки по месту и опроса эксплуатационного персонала, а также изучения технической документации все замеченные неисправности в работе оборудования, касающиеся, в частности, плотности запорной арматуры, теплообменных аппаратов (регенеративных подогревателей, ПСВ, конденсатора и т. д.), работы системы регулирования, возможности поддержания устойчивых режимов нагрузки и параметров пара (свежего и регулируемых отборов), необходимых во время испытания, работы регуляторов уровня в регенеративных подогревателях и т. д.

В результате предварительного ознакомления с турбоустановкой необходимо четко представлять себе все отличия ее тепловой схемы от проектной и параметров пара и воды от номинальных, которые могут иметь место при испытании, а также способы последующего учета этих отклонений при обработке результатов.

Г.3. Схема измерений и перечень подготовительных работ

После детального ознакомления с турбоустановкой и составления технической программы испытаний следует приступить к разработке схемы измерений с перечнем измеряемых величин, основным требованием к которым является обеспечение возможности получения представительных данных, характеризующих экономичность турбоустановки в целом и отдельных ее элементов во всем диапазоне режимов, намеченных технической программой. С этой целью при разработке схемы измерений рекомендуется положить в основу следующие принципы:

Использование для измерения основных параметров пара и воды, мощности генератора и расходов датчиков и приборов максимальной точности;

Обеспечение соответствия пределов измерений выбираемых приборов предполагаемому диапазону изменения фиксируемых величин;

Максимальное дублирование измерений основных величин с возможностью их сопоставления и взаимоконтроля. Подключение дублированных датчиков к разным вторичным приборам;

Использование в разумных пределах штатных измерительных приборов и датчиков.

Схема измерений по турбоустановке во время испытания, перечни подготовительных работ (с эскизами и чертежами) и точек измерений, а также список необходимых контрольно-измерительных приборов (спецификация) оформляются как приложение к технической программе.

Г.3.1. Составление схемы измерений и перечня подготовительных работ для турбины, находящейся в эксплуатации

Тепловая схема турбоустановки во время испытания должна обеспечить надежное выделение этой установки из общей схемы электростанции, а схема измерений - правильное и по возможности непосредственное определение всех величин, необходимых для решения задач, поставленных перед испытанием. Эти измерения должны давать четкое представление о расходном балансе, процессе расширения пара в турбине, работе системы парораспределения и вспомогательного оборудования. Все ответственные измерения (например, расход свежего пара, мощность турбины, параметры свежего и отработавшего пара, пара промперегрева, расход и температура питательной воды, основного конденсата, давление и температура пара в регулируемом отборе и ряд других) необходимо дублировать, используя при этом подключение независимых первичных преобразователей к дублирующим вторичным приборам.

К тепловой схеме прилагается перечень точек измерений с указанием их наименования и номера по схеме.

На основании разработанной схемы измерений и детального ознакомления с установкой составляется перечень подготовительных работ к испытаниям, в котором указывается, где и какие мероприятия необходимо выполнить для организации того или иного измерения и приведения схемы или оборудования в нормальное состояние (ремонт арматуры, установка заглушек, очистка поверхностей нагрева подогревателей, конденсатора, устранение гидравлических неплотностей в теплообменных аппаратах и т. д.). Кроме того, в перечне работ предусматривается, если это необходимо, организация дополнительного освещения в местах наблюдений, установка сигнальных устройств и изготовление различных стендов и приспособлений для монтажа первичных преобразователей, соединительных (импульсных) линий и вторичных приборов.

К перечню подготовительных работ обязательно должны быть приложены эскизы на изготовление необходимых первичных измерительных устройств (бобышек, штуцеров, термометрических гильз, измерительных сужающих устройств и т. д.), эскизы мест врезок указанных деталей, а также различных стендов и приспособлений для установки приборов. Желательно также приложить к перечню сводную ведомость на материалы (трубы, арматуру, кабель и т. п.).

Перечисленные выше первичные измерительные устройства, а также необходимые материалы подбираются по действующим стандартам в соответствии с параметрами измеряемой среды и техническими требованиями.

Г.3.2. Составление схемы измерений и перечня подготовительных работ для вновь монтируемой турбины

Для вновь монтируемой турбины, в частности головного образца, требуется несколько иной подход к составлению схемы измерений (или экспериментального контроля - ЭК) и выдаче задания на подготовительные работы. В этом случае подготовка турбины к испытанию должна начинаться уже при ее проектировании, что вызвано необходимостью предусмотреть заранее дополнительные врезки в трубопроводы для установки измерительных устройств, так как при современных толстостенных трубопроводах и большом объеме измерений, вызванном сложностью тепловой схемы, выполнить все эти работы силами электростанций после сдачи оборудования в эксплуатацию оказывается практически невозможным. Кроме того, в проект ЭК закладывается значительный объем КИП и необходимых материалов, которые электростанция не в состоянии приобрести при нецентрализованной их поставке.

Так же, как и при подготовке к испытанию уже находящихся в эксплуатации турбин, необходимо сначала изучить технические условия на поставку и проектные данные завода-изготовителя, тепловую схему турбоустановки и ее связь с общей схемой электростанции, ознакомиться со штатными измерениями параметров пара и воды, решить, что может быть использовано во время испытания в качестве основных или дублирующих измерений, и т. д.

После выяснения перечисленных вопросов можно приступить к составлению технического задания проектной организации на включение в рабочий проект станционных КИП проекта ЭК для проведения тепловых испытаний турбоустановки.

- пояснительная записка , в которой излагаются основные требования к проектированию и монтажу схемы ЭК, подбору и расположению КИП; даются пояснения к аппаратуре регистрации информации, особенностям применения типов проводов и кабелей, требования к помещению, в котором предполагается разместить щит ЭК, и т. д.;

Схема ЭК турбоустановки с наименованием и номерами позиций измерения;

Спецификация на КИП;

Схемы и чертежи на изготовление нестандартного оборудования (щитовые устройства, сегментные диафрагмы, заборные устройства для измерения вакуума в конденсаторе и т. д.);

Схемы трубных соединений преобразователей давления и разности давлений, в которых приводятся различные варианты подключения их с указанием номеров позиций измерений;

Перечень измеряемых параметров с разбивкой их по регистрирующим приборам с указанием номеров позиций.

Места врезок измерительных устройств для ЭК на рабочих чертежах трубопроводов обычно указываются проектирующей организацией и заводом-изготовителем (каждый в своей зоне проектирования) согласно техническому заданию. В случае отсутствия где-либо на чертежах мест врезок это делается предприятием, выдавшим техническое задание на ЭК с обязательной визой организации, выпустившей данный чертеж.

Монтаж схемы ЭК желательно осуществить во время монтажа штатного объема КИП турбоустановки, что позволяет приступить к испытаниям вскоре после ввода турбоустановки в эксплуатацию.

В качестве примера в приложениях 4-6 показаны схемы основных измерений при испытаниях турбин разных типов.

Г.4. Подбор контрольно-измерительных приборов

Подбор КИП производится в соответствии с перечнем, составленным на основании схемы измерений при испытании.

Для этой цели должны применяться только такие приборы, показания которых могут быть проверены путем сверки с образцовыми. Приборы с унифицированным выходным сигналом для автоматической регистрации параметров подбираются по классу точности и надежности в эксплуатации (стабильность показаний).

В перечне КИП, необходимых для испытаний, должно быть указано наименование измеряемой величины, ее максимальное значение, тип, класс точности и шкала прибора.

В связи с большим объемом измерений при испытании современных мощных паровых турбин регистрация измеряемых параметров во время опытов часто производится не наблюдателями по приборам прямого действия, а автоматическими регистрирующими приборами с записью показаний на диаграммной ленте, многоканальными регистрирующими устройствами с записью на перфоленте или магнитной ленте или эксплуатационными информационно-вычислительными комплексами (ИВК). В этом случае в качестве первичных измерительных устройств применяются измерительные устройства с унифицированным выходным токовым сигналом. Однако в условиях электростанций (вибрация, запыленность, влияние электромагнитных полей и пр.) многие из этих приборов не обеспечивают необходимой стабильности показаний и нуждаются в постоянной регулировке. Более предпочтительными в этом плане являются выпускаемые в последнее время тензорезисторные преобразователи "Сапфир-22", обладающие при высоком классе точности (до 0,1-0,25) достаточной стабильностью работы. Следует, однако, иметь в виду, что применяя вышеуказанные преобразователи, наиболее ответственные измерения (например, давления в регулируемом Т-отборе, вакуума в конденсаторе и др.) желательно дублировать (по крайней мере, в период накопления опыта работы с ними), используя ртутные приборы.

Для измерения перепада давлений в сужающем устройстве применяются: до давления 5 МПа (50 кгс/см2) двухтрубные дифманометры ДТ-50 со стеклянными трубками, а при давлении свыше 5 МПа - однотрубные дифманометры ДТЭ-400 со стальными трубками, уровень ртути в которых отсчитывается визуально по шкале с помощью индуктивного указателя.

При автоматизированной системе для измерения перепада давлений применяются преобразователи с унифицированным выходным сигналом типа ДМЭ класса точности 1,0 Казанского приборостроительного завода, типа ДСЭ класса точности 0,6 Рязанского завода "Теплоприбор" и упомянутые выше тензорезисторные преобразователи "Сапфир-22" ("Сапфир-22ДД") Московского приборостроительного завода "Манометр" и Казанского приборостроительного завода.

В качестве приборов прямого действия, измеряющих давление, для давлений свыше 0,2 МПа (2 кгс/см2) применяются пружинные манометры класса точности 0,6 типа МТИ Московского приборостроительного завода "Манометр", а для давлений ниже 0,2 МПа (2 кгс/см2) - ртутные U-образные манометры, однотрубные чашечные вакуумметры, баровакуумметрические трубки, а также пружинные вакуумметры и мановакуумметры класса точности до 0,6.